Czym jest ten cały MIM?

Metal Injection Molding to nie jest zwykła obróbka metalu. Wyobraź sobie, że bierzesz drobno zmielony metalowy proszek – taki o granulacji rzędu mikronów – mieszasz go z termoplastycznym spoiwem, tworząc coś, co w branży nazywają feedstockiem. Ten miks jest potem podgrzewany do stanu, w którym spoiwo topnieje, a następnie płynna całość wstrzykiwana jest pod ciśnieniem w setkach barów do stalowej formy. Po ostygnięciu masz tzw. green part – jeszcze niegotowy, ale już uformowany element. Potem przychodzi debinding, czyli wypalanie spoiwa w piecu, a na końcu sintering – spiekanie w temperaturze bliskiej punktowi topnienia metalu, żeby zagęścić strukturę i nadać jej pełną wytrzymałość. Brzmi jak alchemia? Trochę tak, ale to czysta inżynieria.

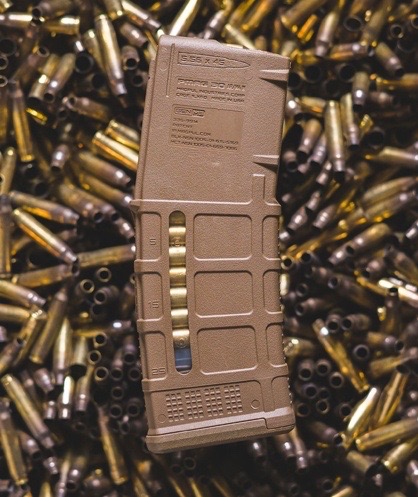

Magpul wykorzystuje MIM do produkcji komponentów, które muszą być lekkie, trwałe i mieć geometrię, jakiej nie da się wyciągnąć na klasycznej frezarce CNC. Na ich stronie piszą, że to sposób na uzyskanie detali o tolerancjach rzędu tysięcznych cala, a przy tym zachowanie powtarzalności w skali masowej.

Sprawdziłem na YouTube – w styczniu 2025 wrzucili zajawkę noża Breslau EDC, gdzie ostrze i mechanizm blokady powstały właśnie w tej technologii. Nazywają to MVNS35 – wariacja na temat stali CPM S35VN od Crucible, tylko dostosowana do MIM. Fajnie widzieć, jak przekuwają polimerowe know-how na metal.

Dlaczego MIM? Moje obserwacje

Kopałem głębiej w necie i dotarłem do kilku branżowych artykułów. MIM to nie nowość – technologia powstała w latach 1980., ale Magpul wynosi ją na nowy poziom. Tradycyjna obróbka skrawaniem? Jasne, precyzyjna, ale przy złożonych kształtach generuje tony odpadów i kosztuje czas. Odlewy ciśnieniowe? Szybkie, ale nie zawsze dają tę samą kontrolę nad mikrostrukturą. MIM łączy zalety obu światów: pozwala na produkcję detali z kanałami wewnętrznymi czy krzywiznami, które w innych metodach wymagałyby kilku operacji. Po sinteringu części osiągają gęstość bliską 98% teoretycznej, co oznacza, że mechaniczne właściwości są niemal identyczne jak w kutych odpowiednikach.

Na X Magpul chwalił się, że MIM daje im elastyczność projektową i obniża koszty przy seriach rzędu dziesiątek tysięcy sztuk. Widać to w Breslau – flipper i klips są z MIM, a rękojeść zostaje w ich klasycznym polimerze. Ten nóż to nie tylko gadżet dla fanów EDC, ale i pokaz możliwości. W komentarzach użytkownicy pytali, czy następne będą metalowe magazynki w MIM. Magpul milczy, ale znając ich, pewnie już coś testują w swoich laboratoriach w Kolorado.

Jak to powstaje? Kulisy procesu

Zaciekawiony, zacząłem szperać, jak to wygląda od kuchni. Feedstock to klucz – proporcje początkowej masy metalu do spoiwa muszą być idealne, bo za dużo proszku i mix nie popłynie, za mało – a część się zapadnie przy spiekaniu. Wtrysk robi się na maszynach podobnych do tych do plastiku, ale z modyfikacjami – elementy maszyn muszą znieść ścierne działanie metalowego pyłu. Temperatura wtrysku to jakieś 180-200°C, ale potem robi się prawdziwie gorąco – sintering w piecu w kontrolowanej atmosferze (zwykle mieszanka wodoru i azotu) dochodzi do 1200-1300°C, w zależności od stopu.

Debinding to osobna historia – czasem robią to chemicznie, rozpuszczając spoiwo w rozpuszczalnikach, czasem termicznie, powoli go wypalając. Magpul pewnie jeszcze optymalizuje ten etap, bo na ich stronie wspominają o proprietary process. Efekt? Części, które po wyjęciu z pieca mają wykończenie powierzchni na poziomie Ra 1-2 mikrometrów, czyli gładkie, ale bez potrzeby polerowania. Breslau na zdjęciach ma logo wytłoczone na ostrzu – detal, który w MIM jest banalny, a w CNC – uciążliwy do wykonania.

Gdzie jeszcze to zobaczymy?

Magpul nie jest jedyny w grze jeśli chodzi o MIM. Jest to standard w przemyśle medycznym czy motoryzacyjnym, ale ich podejście jest unikalne. Patrząc na posty na ich mediach społecznościowych i artykuły z ostatnich miesięcy, np. z Light Metal Age o magnezie wtryskowym, widać, że technologia bardzo szybko ewoluuje. Breslau to początek – nóż cechuje się masą raptem 100 g, a stal MVNS35 ma być tak samo odporna na korozję jak klasyczna S35VN. Na X fani Magpula spekulują, że MIM może trafić do akcesoriów AR-15, może spustów, regulatorów gazowych czy szyn. Chociaż ja obstawiam, że pójdą w coś większego – może całe komponenty do nowego projektu broni?

Moje wnioski

Metal Injection Molding w wykonaniu Magpul to nie tylko technologia – to dowód, że można wziąć coś znanego i wycisnąć z tego więcej. Siedzę nad tym tematem od paru dni, przeglądając fora i ich społecznościówki, jestem pod wrażeniem. Breslau to fajny przykład – nóż, który łączy metalową precyzję z polimerową ergonomią, a przy tym nie kosztuje fortuny (na stronie Magpul wycenili go na jakieś $120). Dla mnie jako kogoś, kto lubi grzebać w szczegółach, MIM to fascynujący proces – od proszku w worku do gotowego ostrza w kieszeni. Czekam, co jeszcze Magpul wyciągnie z tego worka.

Więcej informacji na oficjalnej stronie Magpul Industries. Dystrybutorem marki w Polsce jest SpecShop.

Współpraca reklamowa