Analiza istniejących na rynku granatników wielostrzałowych pozwoliła określić wygląd rodzimej broni. Zdecydowano, że będzie to konstrukcja w układzie rewolwerowym, z 6-komorowym bębnem nabojowym, zaś jej przeładowanie będzie realizowane za pomocą uprzednio napiętej (nakręconej ruchem bębna) sprężyny, zwalnianej każdorazowo dźwignią po oddaniu strzału. Na podstawie tych analiz stworzono założenia taktyczno-techniczne, zaprojektowano sam granatnik, jak również sporządzono dokumentację konstrukcyjną i towarzyszącą (atesty, program badań modelu). W OBRSM wykonano także stanowisko badawcze umożliwiające badanie kompletnej broni na poszczególnych etapach prac (model, prototyp, partia próbna).

Model

Na bazie dokumentacji sporządzonej w sierpniu 2008 wykonano model funkcjonalny granatnika powtarzalnego o numerze 0808001 (obecna konwencja nazewnicza to RRMMNNN, gdzie RR to końcówka roku produkcji, MM to miesiąc, zaś NNN to kolejny numer seryjny od 001). OBRSM miał kod producenta 0863H i taki w owalu znalazł się nabijany, a później wypalany laserem na lufach.

Badania zdawczo-odbiorcze konstrukcji obejmowały m.in. sprawdzenie działania mechanizmów broni i wytrzymałości konstrukcji. To ostatnie zrealizowano za pomocą amunicji wzmocnionej, oddano po dwa strzały takimi właśnie nabojami z każdej komory bębna. Następnie testowano model, sprawdzając poprawność i niezawodność działania mechanizmów, funkcjonalność i ergonomię. Dokonano też pomiaru skupienia na dystansie 50 i 100 m. Podczas strzelań potwierdzających poprawność działania układu odpalania amunicji, wykonano pomiar ciśnienia gazów prochowych, co nie było ujęte w programie badań. Uzyskane wyniki zostały wykorzystane do stworzenia mechanizmu półautomatycznego przeładowania granatnika, co znacznie poprawiło jego funkcjonalność.

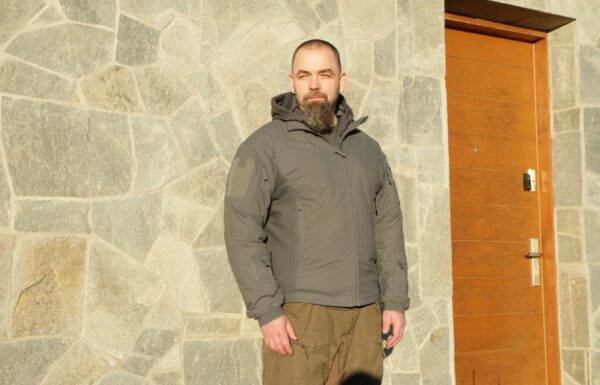

Konstruktor prowadzący Zbigniew Wójcik z pomalowanym w barwy maskujące modelem granatnika rewolwerowego RGP-40. Broń po raz pierwszy publicznie pokazano na MSPO 2009

Prototyp

Na bazie zweryfikowanej dokumentacji modelu, wykonano dokumentację techniczną i towarzyszącą prototypu granatnika RGP-40. Uwzględniono w niej uwagi z przeprowadzonych badań modelu, m.in. zaprojektowano nowy mechanizm półautomatycznego przeładowania broni, wprowadzono także dodatkowe zabezpieczenie iglicy. Ponadto zmniejszono masę konstrukcji, przez zastąpienie elementów stalowych wykonanymi z stopów aluminium, oraz zmianę ich kształtu. Zamocowano na ruchomej osi wysuwaną kolbę teleskopową, wymienną ze stosowaną w karabinkach M4. Dzięki temu strzelec ma możliwość dostosowania jej do poniesienia granatnika. Wprowadzono osiem punktów mocowania zaczepów pasa nośnego oraz listwę ochronną osłaniającą od dołu bęben i dodatkowo usztywniającą jego przednią i tylną pokrywę. Znacznie zmniejszono osłonę lufy, pozostawiając jednak możliwość mocowania na niej z boków krótkich odcinków uniwersalnych szyn montażowych. Skrócono też szynę dolną, wychodząc z założenia, że może być tam mocowany jedynie chwyt przedni lub niewielki dwójnóg. Wykonano skrzynię transportową oraz futerał do przenoszenia granatnika.

Na tym etapie OBRSM wybrał do prób prototypu izraelski zamknięty celownik kolimatorowy Meprolight MEPRO GLS-203. Wyposażono go w pomarańczowy punkt celowniczy, podświetlany za pomocą trytu, co oznacza, że nie trzeba stosować żadnego dodatkowego źródła energii. Nastawy celownika pozwalały na strzelanie na dystansie 50-400 m. Namierzanie celu jest bardzo wygodne, pomimo, że linia celownicza w rzeczywistości przebiega przez przednią część granatnika. Strzelanie wykonuje się z otwartymi oczami – jedno koncentruje się na znaku celowniczym, drugie na samym celu. Właściwości wzroku powodują, iż obrazy z oczu łączą się w jeden, przez co użytkownik ma wrażenie, że punkt celowniczy jest rzutowany w przestrzeni na tle celu.

Wbrew nazwie projektu celowego, od tego momentu granatnik stał się bronią półautomatyczną. Porcja gazów prochowych odprowadzana przez boczny otwór w lufie trafia bowiem do komory gazowej, gdzie zwalnia rygiel ustalający bębna, powodując obrót tego ostatniego o 60 stopni. Możliwe jest również jego ręczne zwolnienie za pomocą dodatkowej dźwigni umieszczonej z lewej strony obsady lufy.

We wrześniu 2009 wykonano dwa prototypowe granatniki o numerach 0909002 i 0909003, wraz z częściami zapasowymi i dodatkowym wyposażeniem. Podobnie, jak w przypadku modelu, przeprowadzono zakładowe badania zdawczo-odbiorcze sprawdzające działania mechanizmów. Obejmowały m.in. bezpiecznik mechanizmu spustowego, sposób regulacji długości kolby, jak i jej pochylenia oraz rozkładania nóżek dwójnogu ukrytego w chwycie przednim – to ostatnie jest możliwe przy użyciu jednej ręki w każdej postawie. Z granatników przeprowadzono też strzelania wytrzymałościowe.

Pierwszy model RGP-40 z 2008 jeszcze powtarzalny i z liniową kolbą. Widoczny brak oznaczeń na bębnach, identyfikujących komory. Wprowadzono izraelski chwyt-dwójnóg CAA PPGrip

Model powtarzalnego jeszcze granatnika RGP-40 był ciężką, toporną i kiepską pod względem wzornictwa konstrukcją. Na szczęście to brzydkie kaczątko już na etapie prototypu wypiękniało

RGP-40 from 2009 prototype batch. A lot of changes were introduced. Most importantly – change to semi-automatic action which improved the safety

Badania

Następnie rozpoczęto badania prototypów RGP-40. W pierwszej kolejności skontrolowano bezpieczeństwo użytkowania broni. Obejmowało to sprawdzenie bezpiecznika zewnętrznego przez kilkukrotnie powtarzaną próbę zwolnienia iglicy zabezpieczonej broni, jak i bezpiecznika wewnętrznego przez kilkukrotne ustawienie bębna, aby komory nabojowe były ustawione w pośrednim położeniu względem lufy. Nie stwierdzono zwolnień iglicy, nie było również możliwości napięcia w takiej sytuacji kurka.

Kolejnym etapem były testy skupienia granatnika. Oddawano z niego strzały na dystansie 100 i 325-350 m amunicją balistyczną i odłamkową. Pociski odłamkowe układały się w polu stanowiącym cel, a rozrzut kołowy nie przekraczał 2,5-3,5 m. Dokonano też sprawdzenia prędkości początkowej pocisków. Pomiaru dokonywano w odległości 5 m od wylotu lufy na początku badań oraz po oddaniu 500 i 1000 strzałów. Maksymalny spadek prędkości wynosił 2,2%, przy dopuszczalnym 5%. Badano wytrzymałość broni, przez sprawdzenie charakterystyk zasadniczych sprężyn – tłoka, kurka, iglicy i bębna na początku badań, po 500 i 1000 strzałów. Testowano także przydatność taktyczną RGP-40.

Ważnym elementem prób było sprawdzenie niezawodności działania w skrajnych warunkach środowiskowych. Granatnik badano w ekstremalnych temperaturach: przechowywania od -50 do +70 °C i działania od -30 do +55 °C. Nie wystąpił samozapłon amunicji, działanie granatnika było poprawne bez zacięć, jedynym występującym problemem był brak poprawnego mechanizmu działania automatycznego obrotu bębna. Skorygowano to przez zwiększenie odległości zaporowej. Sprawdzano też odporność RPG-40 na narażenia klimatyczne: szron, rosę, dwugodzinne deszczowanie, podwyższoną wilgotność, zapylenie i zapiaszczenie w temperaturze +55 °C i mieszance pyłowej o gęstości 1,8 g/m3 oraz dwugodzinne całkowite zanurzenie w wodzie. Granatnik testowano też mechanicznie, dokonując pojedynczych i wielokrotnych udarów mechanicznych, jak też narażając konstrukcję na wibracje sinusoidalne o częstotliwości w zakresie 1-80 Hz przy wykorzystaniu wstrząsarki, na której zamocowano granatnik w różnych położeniach.

Wszystkie testy broń przeszła pozytywnie, spełniła wymagania w zakresie żywotności, w trakcie wszystkich badań wystąpiło jedno zacięcie po oddaniu 800 strzałów z winy części mechanicznej – kołka kurka, który następnie przekonstruowano. Zużycie komór nabojowych bębna mieściło się w normie, choć z pierwszej komory oddano najwięcej, blisko 350 strzałów, z reszty od 125 do 135.

Badania prowadzono na terenie ówczesnego OBRSM Tarnów i poligonu w Nowej Dębie. Z granatnika oddano tysiąc strzałów nabojami balistycznymi NGB-N i sto amunicją odłamkową NGO-N1. W celu zmniejszenia masy na jednym z wykonanych prototypów wykonano dodatkowe wyjęcia i podebrania na korpusie tylnym oraz bębnie. Po weryfikacji dokumentacji technicznej prototypów zalecono wykonanie korpusu tylnego i obsady lufy ze stopu tytanu (Ti6Al4V, określanego również jako Titanium Grade 5).

Pierwszy, wystrzelony 21 października 2008 z modelu granatnika, mocno sfatygowany pocisk balistyczny, zachowany na pamiątkę w Wojskowej Akademii Technicznej

Partia próbna

Do dokumentacji technicznej wprowadzono odpowiednie zmiany, aktualizując ją, i na tej podstawie wykonano w czerwcu 2010 partię próbną granatników wraz z wyposażeniem. Następnie opracowano i zatwierdzono dokumentacje do produkcji seryjnej. Od strony wizualnej różnic między RGP-40 z serii prototypowej i próbnej jest niewiele. Zmieniono nieznacznie kształt osłony lufy, skracając ją w niewielkim stopniu, odmienny jest też kształt obsady lufy. Jest zaokrąglona, gdy w prototypie występowały tam ostre krawędzie. Zmniejszono też nieco zaczepy do mocowania pasa nośnego oraz kształt nakrętki na osi kolby i dźwigni ręcznego zwalniania bębna. Niestety, na skutek wymagań wojska, nadal pozostawiono w broni krótki i niezbyt ergonomiczny chwyt pistoletowy.

Wstępne założenia taktyczno- -techniczne określały masę granatnika jako nie większą niż 6,5 kg (broń niezaładowana, bez celownika), długość maksymalną nie większą niż 850 mm, długość lufy 250 mm, długość komory nabojowej 140 mm. Model nie spełniał tych wymagań, o ponad 1,5 kg przekraczając zakładaną wartość.

Prototypowy RGP-40 o numerze 0909003 miał masę 6,720 kg, natomiast drugi prototyp o numerze 0909002, w którym dokonano dodatkowych wyjęć i podebrań, osiągnął zadowalające 6,489 kg. Jednak ponieważ było to na granicy limitu masy zdecydowano się wprowadzić tytanowy korpus tylny i obsadę lufy, przez co RGP-40 z partii próbnej o numerze 1006004 miał masę jedynie 6,098 kg. Długość całkowita prototypów i broni z partii próbnej wynosi 760/840 mm z kolbą maksymalnie skróconą/wysuniętą. RGP-40 przeszedł cykl badań wytrzymałościowych i środowiskowych i został pozytywnie oceniony za zwartość konstrukcji, ergonomię, funkcjonalność oraz możliwości taktyczne. Po ich zakończeniu powstała partia próbna – dwa granatniki (1006004 i 1006005), przygotowano także dokumentację techniczną umożliwiającą podjęcie produkcji seryjnej. Ostatecznie ze względu na koszt zespołów z tytanu, ZMT podjęły decyzję, że elementy RGP-40 będą jednak wykonywane ze stopów aluminium. Dzięki odpowiednim wycięciom i podebraniom udało się zachować masę granatnika na poziomie 6,3 kg.

Początkowo do modeli i prototypów używano izraelskiego zamkniętego celownika kolimatorowego Meprolight GLS-203 o pomarańczowym znaku celowniczym

W pełni załadowany RGP-40 granatami odłamkowymi NGO-N1 ma masę 7,96 kg i jest znacznie lżejszy i poręczniejszy w transporcie od UKM-2000P zmod.

RGP-40 z partii próbnej. W jednym z dwóch granatników zastosowano elementy ze stopu tytanu, w drugim wykonano wiele podebrań i wyjęć, aby zmniejszyć masę

Porównanie modelu (na pierwszym planie, numer 0808001) z prototypem (w środku, powstały 0909002 i 0909003) i RGP-40 partii próbnej (z tyłu, skonstruowano 1006004 i 1006005)

Badanie wytrzymałości granatnika na transport w skrzyni transportowej poddanej wielokrotnym udarom

Partia wdrożeniowa

W lipcu 2013 Rejonowe Przedstawicielstwo Wojskowe, dokonało odbioru partii wdrożeniowej 5 granatników i potwierdziło spełnienie przez nie założeń taktyczno- technicznych. Choć OBRSM był już częścią ZMT, broń miała jeszcze oznaczenia Ośrodka (0863H) i numery 1208006-1208011. W granatnikach serii wdrożeniowej zastosowano zamiast izraelskich, tańsze rumuńskie celowniki kolimatorowe IOR Valdada OS-40GL, ze znakiem celowniczym o wielkości 4 MOA. Od tej pory kolimator ten stał się standardowy dla RGP-40.

W 2014 wszystkie konstrukcje z tej serii zostały wyczerpująco przebadane przez WITU. Potwierdzono też żywotność granatnika na poziomie 5 tys. strzałów, przy czym największy nastrzał osiągnięty podczas prób to 2524 strzały. Sprawdzono też energię odrzutu podczas prowadzenia strzelań z ręki 40-mm amunicją niskiej i średniej prędkości wylotowej. Za graniczną wartość uznano 30 J, gdy dla nabojów LV uzyskano 7 J, a dla testowych, wysokociśnieniowych MV – 17 J.

Masa RGP-40 z tytanowymi elementami, pozbawionego celownika i chwytu przedniego z integralnym mini-dwójnogiem to 6,098 kg (z chwytem-dwójnogiem wzrasta do 6,361 kg)

Badanie RGP-40 na zapylenie i zapiaszczenie w temperaturze +55 °C oraz poddanie broni działaniu mieszanki pyłowej

Wykonany w gliwickim przedsiębiorstwie Iwo Hest zasobnik transportowy mieści granatnik RGP-40, celownik kolimatorowy, zestaw do czyszczenia i konserwacji oraz ochronniki słuchu

Granatniki seryjne

Co ciekawe, stworzone do tej pory modele i prototypy, jak też broń partii wdrożeniowej, była anodowana na twardo w kolorze oliwkowym. Jednak ostatecznie zdecydowano się przyjąć do uzbrojenia RGP-40 w kolorze czarnym. Wynikało to z problemów z zachowaniem identycznego odcienia na wszystkich zespołach broni, co było wymogiem wojska. Oliwkowy – jak też inne barwy – pozostaną dostępne jako opcja, na przykład dla klientów eksportowych. Zmiana koloru anodowania pociągnęła za sobą także wprowadzenie czarnej kolby i chwytu pistoletowego z mini-dwójnogiem. Obecnie granatniki są już produkowane z oznaczeniami Zakładów Mechanicznych Tarnów, czyli 0233H w owalu. Pierwszym czarnym RGP-40 jest konstrukcja z numerem 1609012, natomiast na targach Pro Defense w Ostródzie wystawiano model o numerze 1703120. Biorąc pod uwagę ciągłą numerację granatników, oznacza to, że cała produkcja dla Wojska Polskiego w ramach umowy została już przez Zakłady Mechaniczne zakończona.

Na MSPO w 2014 zaprezentowano granatnik RGP-40 dla Policji, z uproszczoną, polimerową nakładką na lufę z jedną szyną do mocowania chwytu, mającą zmniejszyć masę broni

Jedną z ciekawostek MSPO 2012 był granatnik RGP-40 z uchwytem do podwieszenia 9-mm pistoletu samopowtarzalnego Glock 17. Jest to pewne rozwiązanie problemu samoobrony grenadiera na krótkich dystansach

Artykuł pierwotnie opublikowany w MILMAG nr 01/2017